3D-printade produkter av ved

Forskare vid Chalmers tekniska högskola har gjort framsteg inom 3D-printing genom att ta fram ett träbaserat bläck som härmar den unika ultrastrukturen i trä. Bläcket kan skriva ut allt från kläder, emballage och möbler till hälso- och sjukvårdsprodukter.

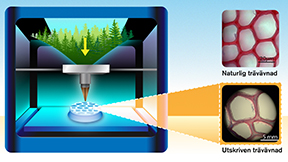

Genom att efterlikna den naturliga cellulära arkitekturen i trä, presenterar forskarna vid Chalmers nu möjligheten att skapa gröna produkter, sprungna ur trä, med unika egenskaper.

Hur trä växer styrs av en genetisk kod, vilken ger det unika egenskaper i form av porositet och vridstyvhet. Samtidigt är trä ett väldigt begränsat material när det kommer till bearbetning. Till skillnad från metaller och plaster går det inte att smälta eller gjuta utan måste sågas, hyvlas och svarvas. Processer som omvandlar trä till papper, kartong och textiler förstör den underliggande ultrastrukturen, träcellens arkitektur. Men den nya teknologin fungerar som om ett träd växte men tillväxten sker i en 3D-printer och i den form man vill skapa.

Digitaliserad genetisk kod

Chalmersforskare har sedan tidigare lyckats ta fram ett bläck, baserat på nanocellulosa från trämassa, som kan användas i 3D-printing. Nu presenterar de ytterligare ett framsteg – de har lyckats tolka träts genetiska kod och digitaliserat det så att det kan instruera en 3D-printer.

Detta innebär att det nu går att kontrollera uppbyggandet av nanofibriler i detalj vid 3D-printning, för att fullt ut efterlikna den önskade ultrastruktur som trä har.

– Detta är ett genombrott inom tillverkningsteknologin. Det tar oss bortom vad naturen tidigare tillåtit, för att skapa nya, hållbara gröna produkter. Det innebär att de produkter som idag produceras av skogsmaterial istället kan bli 3D-printade på mycket kortare tid, Metall och plast som idag används inom 3D-printing kan ersättas med ett förnybart, hållbart alternativ, säger professor Paul Gatenholm, som leder forskningen på Chalmers, genom Wallenberg Wood Science Centre.

Nya produkter kan odlas i skrivare

För att få ytterligare stabilitet och hållbarhet har forskarna tillfört hemicellulosa till bläcket. Hemicellulosan är en naturlig del av växtens cell och fungerar i det nya materialet som ett klister. Teknologin öppnar helt nya fält av möjligheter. Idag är behandling av trä tidskrävande och innebär bland annat sågning och hyvling. Den nya teknologin innebär att nya träliknande produkter kan designas och ”odlas” nedifrån och upp, på mycket kortare tid än vad som är möjligt med naturligt trä.

Paul Gatenholms grupp har redan utvecklat en prototyp för ett innovativt förpackningskoncept. Forskarna printade strukturer som ser ut som bikakor, med sina karaktäristiska håligheter. Cellulosa har utmärkta syrebarriäregenskaper, vilket innebär att metoden är lovande för att skapa lufttäta emballage för exempelvis livsmedel och medicin.

Minskade transporter och mindre plast

– Att tillverka produkter på det här sättet skulle kunna leda till enorma besparingar när det gäller resurser och skadliga utsläpp, säger Paul Gatenholm.

– Tänk dig, till exempel, om vi skulle kunna börja printa förpackningar lokalt. Det skulle innebära ett alternativ till dagens industrier, som är mycket beroende av plast och koldioxid-genererande transporter. Paketeringen skulle kunna designas och tillverkas för den specifika varan utan restprodukter.

Rymden är en framtida marknad

Forskarna på Chalmers har också tagit fram prototyper för hälsovårdsprodukter och kläder. Ytterligare ett område där Paul ser stor potential för teknologin är i rymden. Han menar att rymden erbjuder den perfekta testbädden för att vidareutveckla teknologin.

– Växter ger otroligt återvinningsbara material. Detta innebär att råmaterial kan produceras på plats under längre rymdresor, på månen eller på Mars. Om du odlar mat i rymden, kommer du förmodligen även att ha tillgång till både cellulosa och hemicellulosa, säger Paul Gatenholm.

Forskarna har framgångsrikt presenterat teknologin för den europeiska rymdorganisationen ESA och samarbetar även med universitetet Florida Tech och NASA i andra projekt, bland annat materialtest i mikrogravitation.

– Rymdresor har alltid inneburit en katalysator för materialutveckling på jorden, säger han.

Artikeln:

Materials from trees assembled by 3D printing – Wood tissue beyond nature limits

Kontakt:

Paul Gatenholm, Professor, Kemi och kemiteknik, Biopolymerteknologi, paul.gatenholm@chalmers.se